MyBatisのInterceptorで削除データロガーを実装する

2025/06/19

みなさん、はじめまして!

Braveridge 機構設計課のマーシーです!

Braveridgeに入社してまだ3か月ですが、たくさんの刺激に満ちた日々を送っています。

今回のTechBLOGでは、Braveridgeで主に試作をするときに使用している、“3Dプリンター”についてお話していこうと思います!!

最近では、特許切れの影響なども相まって、低価格化し個人で所有される方も増えてきた3Dプリンターですが、“3Dプリンター”と一言で言っても、3Dのものを作る“造形方式”によって、実はいろんな種類があるんです!!

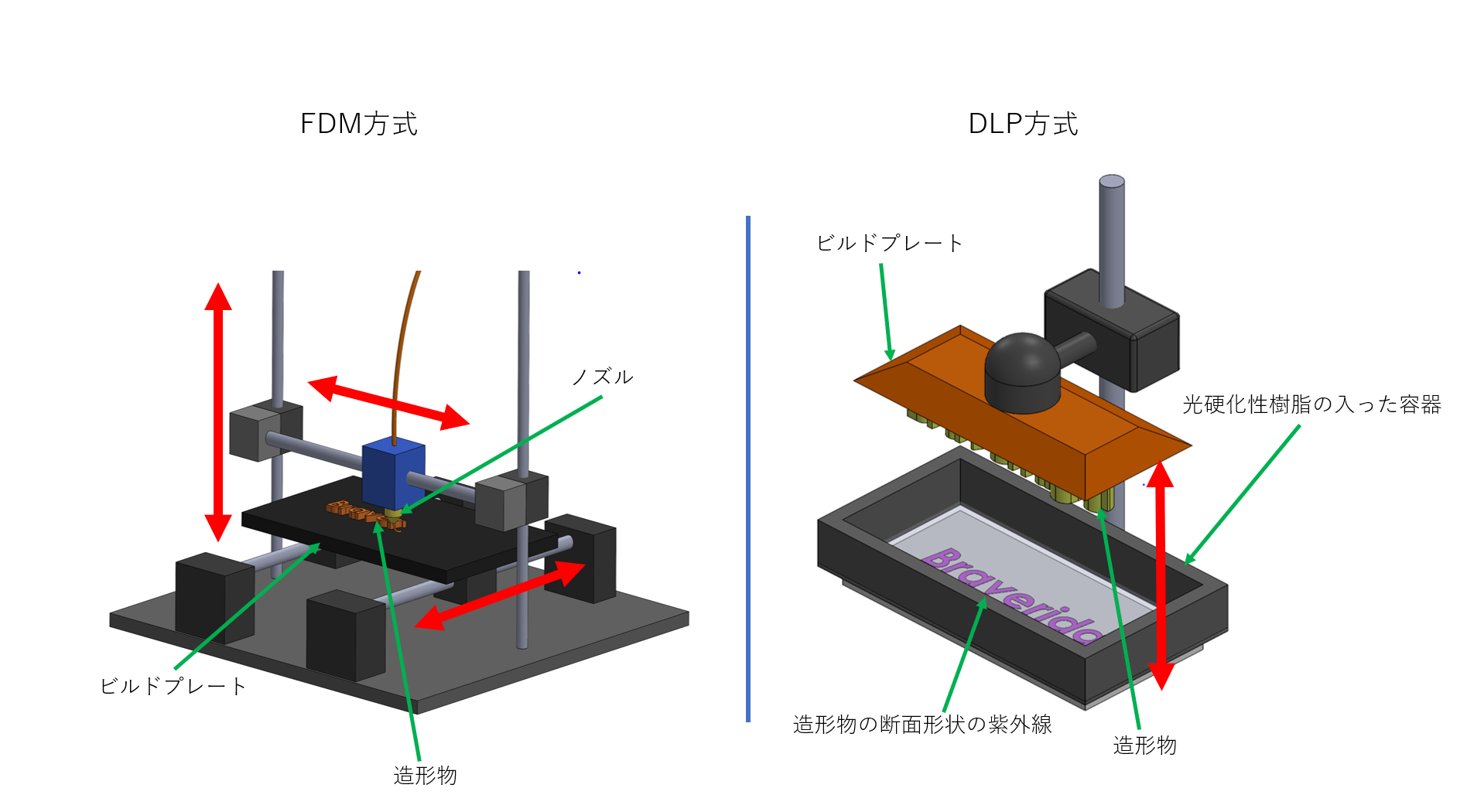

その中でも今回は、Braveridgeで使用している、

の“3Dプリンター”について、実際の比較を行いながらご紹介したいと思います!

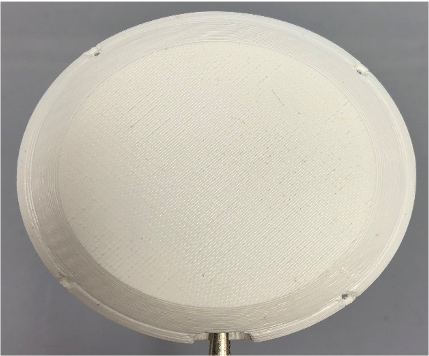

2つの“造形方式”の違いですが、今回はこれ↓を作成して比較していきたいと思います!

BraveROUTEです。

まず、2つの方式の主な違いですが、

| FDM | DLP | |

|---|---|---|

| 材料 | フィラメント (樹脂を線状にしたもの) おおよそ¥2500/kg~ |

光硬化性樹脂 (紫外線を照射すると硬化する液体) おおよそ¥3500/kg~ |

| 積層面の粗さ | 粗い | なめらか |

| 造形の速さ | 造形物が増えるほど時間もかかる。(上下左右前後方向に動くため) | 1個でも、複数個でも変わらない。 (上下方向にしか動かないため) |

| 造形物の作り方 | 熱で溶かしたフィラメントをノズルから出して積み上げていく | 造形物の断面形状を、液晶パネルから照射して樹脂を硬化させることを繰り返す |

| 後処理 (※いずれの方式でもサポートがない場合もある) |

サポートをはがす | アルコールなどで光硬化性樹脂を洗い流し、2次硬化を行った後、サポートをはがす |

といった感じです!

それでは実際に出来上がったものを見てみましょう!

| FDM方式 | DLP方式 | |

|---|---|---|

| トップキャビネット |  |

|

| パネル |  |

|

| ボトムキャビネット |  |

|

| ボトムキャビネット 横から |

|

|

穴の形状や積層痕を見ても、DLP方式の方が遥かになめらかで高精細に造形されていますね!

やはり高精細である方が、より製品に近いものができるので、試作を行う上ではDLP方式の方が適していると言えます!

しかしながら、材料の値段や、後処理の方法なども違ってくるので、形だけわかればよいといった場合には、FDM方式を使うというのも十分ありだと思います!!

3Dプリンターの世界も日進月歩で、さらに高精細で造形速度が速いものが出てきています!

冒頭で述べた通り、これら2つ以外の造形方式もたくさんあるので、このブログをご覧になってくださった皆さんも、これを機に3Dプリンターの世界に足を踏み入れてみてはいかがでしょうか!!

PREV

「帝国ニュース 九州版」に掲載されました